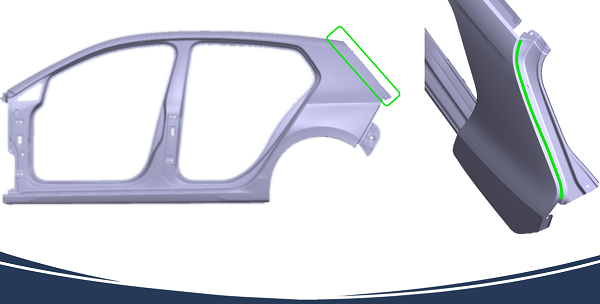

Die Nahtkontrolle ist ein wichtiger Prozess in der Fertigungsindustrie, um die Qualität von CMT- / Lötverbindungen sicherzustellen. Durch den Einsatz von unseren Bildverarbeitungssystemen können Automobilhersteller präzise Messungen durchführen und Defekte in Echtzeit erkennen. Mit einer Kombination aus 2D-Farbauswertung und 3D-Höhenprofilmessung (Triangulationsverfahren) in unseren Bildverarbeitungssystemen können Automobilhersteller effizienter produzieren und die Produktionskosten senken. Diese fortschrittliche Technologie ermöglicht es, die Lötqualität zu verbessern und Ausschuss zu reduzieren.

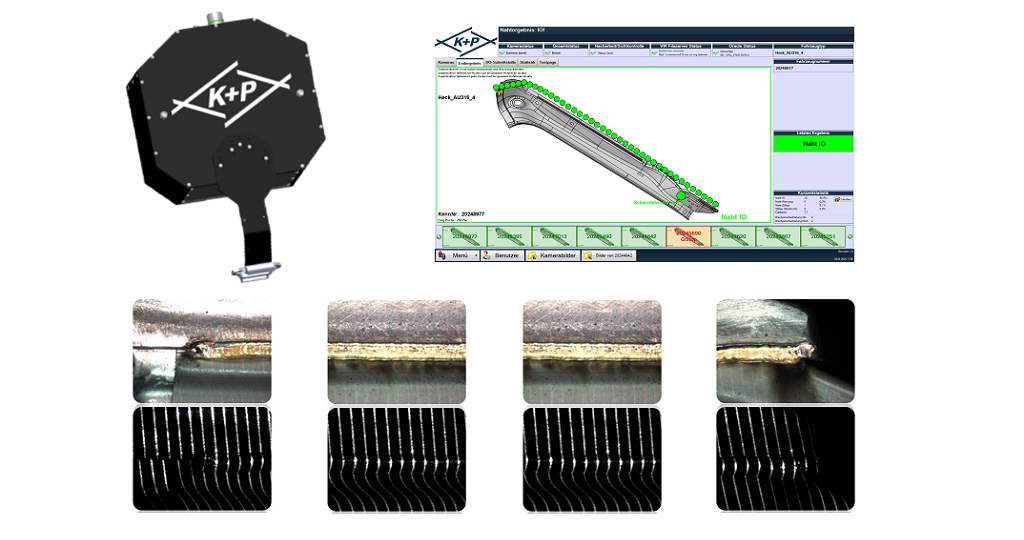

Das LaserSeamInspection-System (LSI-System) ist von uns für die Prüfung von Dichtkanallaserlöt- und CMT Braze+ Nähten entwickelt worden. Die Systemkomponenten umfassen einen stationären IPC, auf dem K+P eigene Standardsoftware KUPvision läuft, und einen LSI-Sensorkopf. Die robusten Sensorköpfe sind modular aufgebaut und können mit bis zu 3 Kameras und Lasermodulen ausgestattet sein. Gesamte Kamera- und Beleuchtungstechnik ist in einem Gehäuse geschützt und platzsparend untergebracht.

Um die Dichtkanalnaht-Inspektion zu bewerkstelligen, werden zwei Verfahren 2D und 3D angewendet. Unser LSI-System wurde mit dem Ziel entwickelt, diese Prüfung anhand verschiedener vom Anwender frei wählbarer Parameter prozesssicher, schnell und preiswert durchzuführen. Der Einsatz unserer robusten Sensorköpfe auf einem Roboter, mit oder ohne Schleifkopf, ermöglicht Prüfung von allen Nahtgeometrien (konvex/konkav). Die maximale Verfahrgeschwindigkeit z.B. bei der Dichtkanalnaht liegt bei 70 mm/s. Dies ermöglicht auch bei langen Nähten (ca. 70 cm) die Prüfung innerhalb von 10 Sekunden zu absolvieren und kurze Taktzeiten im Fertigungsprozess einzuhalten.

Warum LSI-System von K+P für Dichtkanalnaht-Inspektion?

- Bewährte Technologie – robuste Hardware, standardisierte und sehr einfach zu bedienende Software KUPvision

- 2D/3D Technologie – verlässliche Ermittlung, Messung und Erkennung von Fehlstellen

- Fremdlicht – absolut unabhängig von Fremdlichteinflüssen

- Verfahrgeschwindigkeit – mit bis zu 70 mm/s

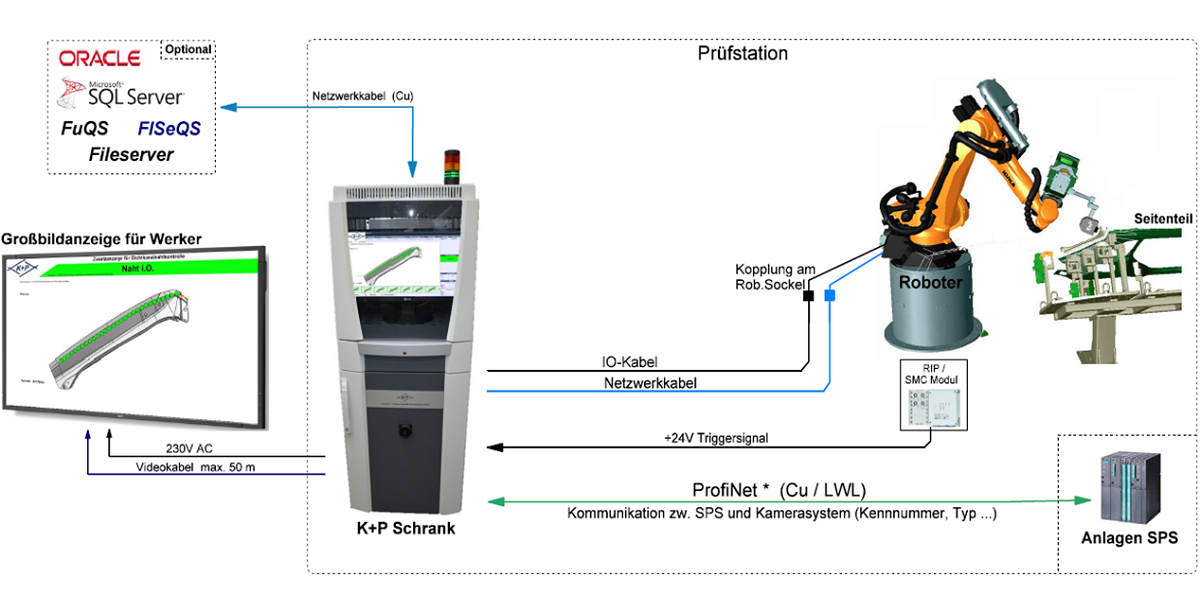

- Schnittstellen – ProfiNet, Interbus, Oracle, FISeQS, FuQS, XML u.w.

- Komplettlösungen – Projekte aus einer Hand vom Beginn bis zur Übergabe (TurnKey)

- Service – schnelle Reaktionszeiten mit gutem Support vor Ort

Funktionsweise

Das Prüfsystem erhält den zu prüfenden Fahrzeugtyp und die Bauteilnummer über den Prozessbus (z.B. ProfiNet- oder Interbus) und quittiert die Daten an die überoperierende Steuerung (SPS). Sind die Daten identisch und alle Systemkomponenten bereit, wird das Start Signal gegeben. Die Dichtkanalnaht wird abgefahren, einzelne Bilder aufgenommen und ausgewertet. Am Ende, nach Roboterfertigmeldung(en), übermittelt das Prüfsystem ein der drei möglichen Endergebnisse Naht-IO, Naht-Warnung oder Naht-QStop an SPS.

Gleichzeitig wird ein Übersichtsbild mit dem Endergebnis generiert und auf dem PC-Monitor bzw. auf dem zweiten Großbildschirm in der Sichtkontrolle angezeigt. Somit werden alle Fehlstellen und die gespeicherten Bilder übersichtlich dem Werker dargestellt. Hierdurch wird eine langwierige manuelle Suche von Fehlstellen vermieden. Außerdem können alle aufgenommenen Kamerabilder teilenummerspezifisch auf einem Fileserver archiviert werden.

Das System wird bereits erfolgreich bei unterschiedlichen Automobilherstellern eingesetzt und ist ein leistungsstarkes Werkzeug zur Qualitätssicherung.

Einige Aussagen unserer Kunden:

- "Hierdurch ist ein 0 % Fehlerschlupf vor Abgabe an die Lackiererei realisierbar"

- "Hochgerechnet ergibt sich durch den Einsatz einer Laserlötnahtkontrolle mit einem wirksamen Qualitätsregelkreis eine Verringerung der Nacharbeit um 3042,62 Stunden pro Jahr."

- "... geringe Beschaffungskosten ... "

Beispiel für Dichtkanalnaht-Systemaufbau:

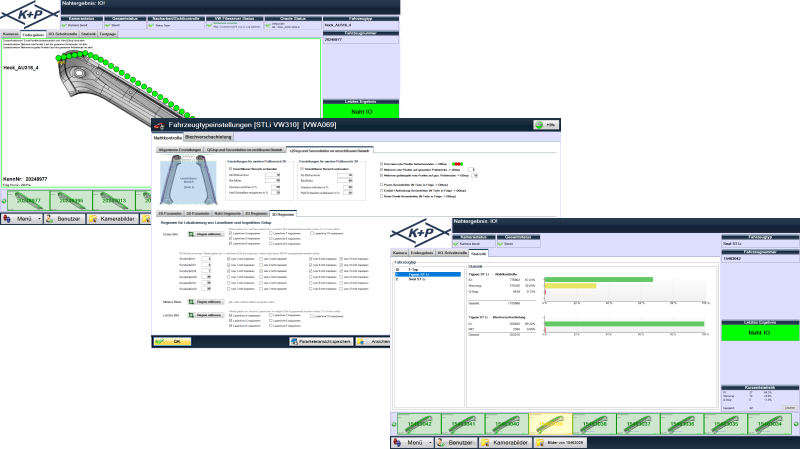

Die Hauptprüfsoftware KUPvision mit Standardbedienoberfläche an allen Standorten:

KUPvision für Nahtkontrolle am Dichtkanal

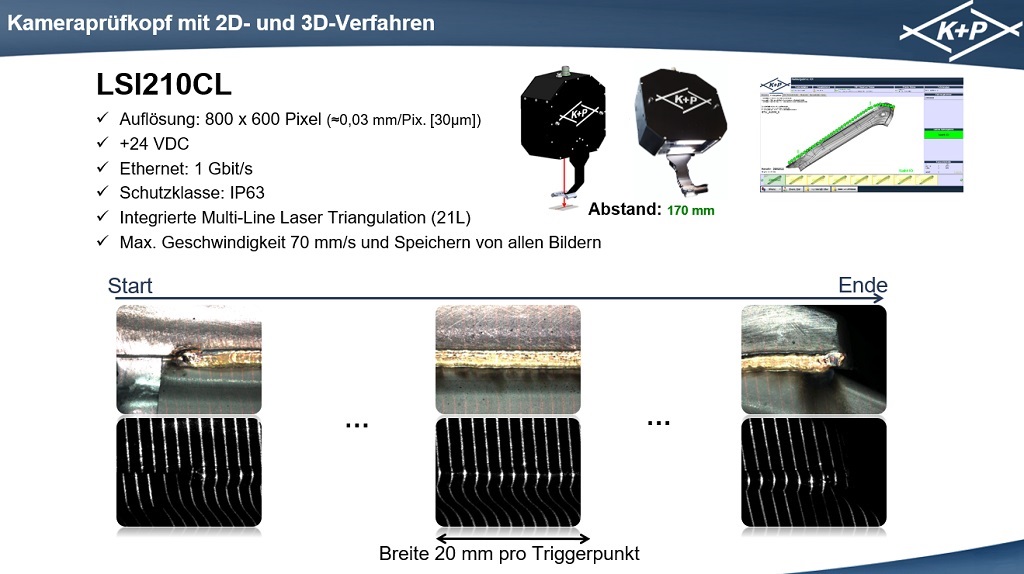

Sensorkopf und technische Daten:

Eckdaten vom Dichtkanalnaht-System

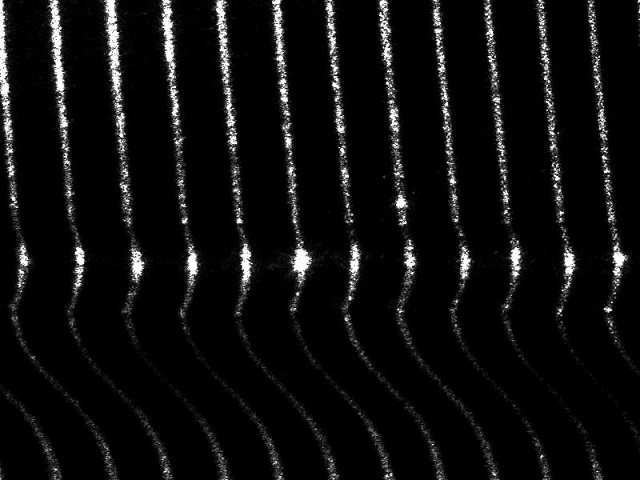

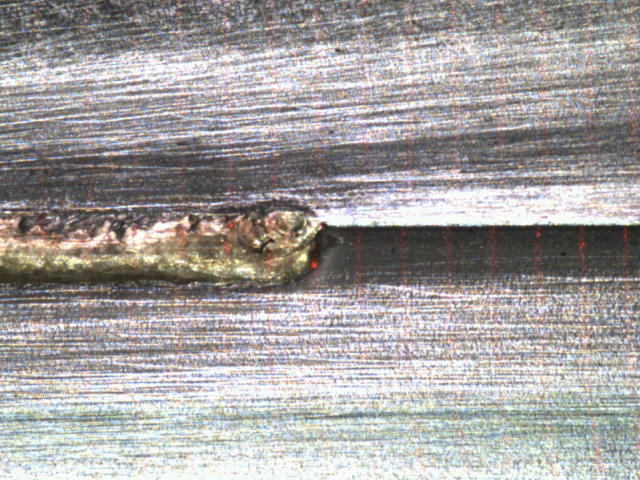

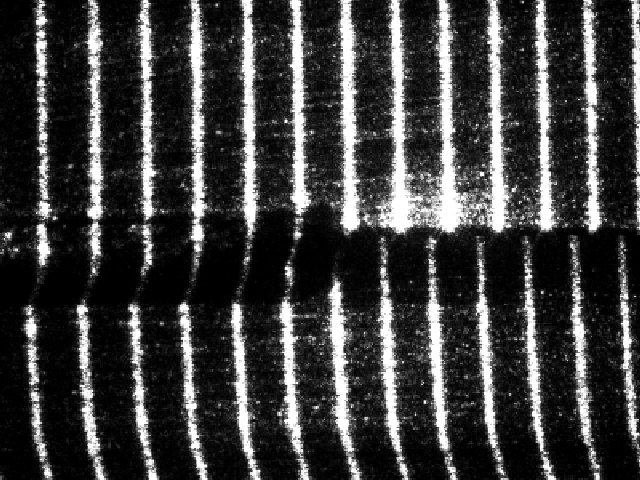

Die nachfolgenden Bilder zeigen einige Beispiele von der Dichtkanalnaht-Kontrolle:

Dichtkanalnaht IO (2D)

Dichtkanalnaht IO (3D)

Nahtabbruch (2D)

Nahtabbruch (3D)

Dichtkanalnaht NIO-Beispielbilder mit fehlerhafter Drahtzufuhr:

NIO-Naht ohne Draht (2D)

NIO-Naht ohne Draht (3D)